非标五金冲压件定制难点解析:异形结构模具设计与工艺适配

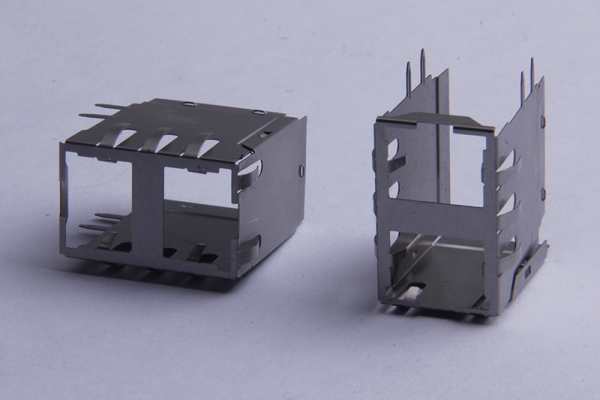

非标五金冲压件定制面临的挑战在于异形结构件的模具设计与生产工艺适配。异形件因几何形态复杂、尺寸精度要求高,需突破传统模具设计的局限性。以某汽车传感器支架为例,其多角度折弯、不规则孔位及薄壁结构(厚度仅0.5mm),即暴露了三大技术难点:

1. 模具结构创新设计

异形件常需组合式模具结构,需平衡多工序冲压的定位精度与模具强度。特别是悬臂式冲头、斜楔机构等特殊结构的材料选用(如DC53硬质合金)和热处理方法,直接影响模具寿命。某器件案例显示,通过有限元分析优化冲头支撑结构,模具寿命提升40%。

2. 工艺参数适配

复杂结构件易产生回弹、起皱等缺陷。某电子连接器生产企业通过DOE实验设计,建立材料厚度(t=0.3-1.2mm)与冲压速度(V=20-80次/分钟)的匹配模型,将产品平面度误差控制在±0.05mm以内。需同步优化压边力(30-80kN)、间隙系数(5%-12%t)等参数。

3. 工序排布经济性平衡

多工序生产需兼顾效率与成本。某航空支架采用级进模设计,将12道工序整合为5工位,通过导正销+CCD视觉定位系统,实现±0.02mm重复定位精度。但需注意工序排布对材料利用率的影响,经验表明异形件排样优化可提升材料利用率8%-15%。

解决之道在于构建"三维扫描逆向建模→CAE成形→高精度慢走丝加工"的技术闭环,同时建立工艺数据库实现参数智能匹配。实践表明,引入模块化模具设计理念和伺服冲压技术,可降低非标件开发周期30%以上。

上一条:五金冲压件行业客户需求调研:2025年热门应用领域预测

下一条:没有了